Оптимизация производительности фильтра прессы: советы по максимальной эффективности

2025.04.14

2025.04.14

Новости отрасли

Новости отрасли

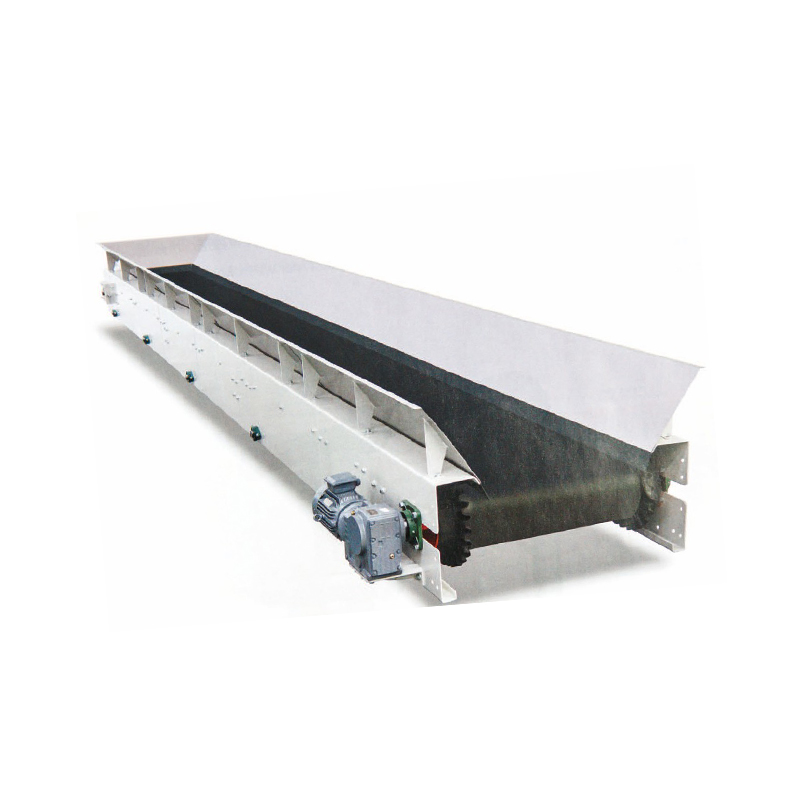

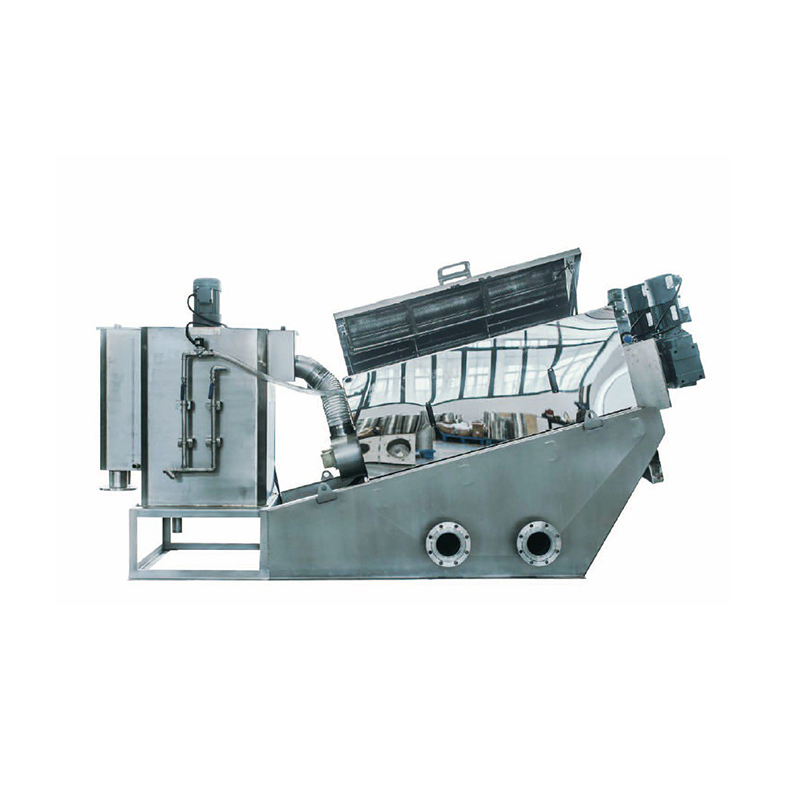

В таких отраслях, как добыча полезных ископаемых, химическая обработка, пищевые продукты и напитки и очистка сточных вод, Filter Press Остается краеугольным камнем технологии разделения твердого живого. Его способность производить пирог с сухим фильтром во время восстановления чистого фильтрата делает его незаменимым для эффективных операций. Плохо оптимизированные прессы для фильтров могут привести к чрезмерному потреблению энергии, более длительному времени цикла, непоследовательной сухости с варками и преждевременному износу компонентов. Эти неэффективность приводят к более высоким эксплуатационным затратам и снижению производительности. Чтобы противодействовать этим проблемам, операторы должны принять целостный подход, который охватывает подготовку корма, настройки оборудования, выбор ткани и упреждающее техническое обслуживание.

Роль фильтрации в оптимизации производительности

Одним из наиболее важных компонентов, влияющих на эффективность фильтра, является ткань фильтров. Его материал, шаблон плетения и размер пор определяют не только скорость фильтрации, но и ясность фильтрата и содержания влаги в торте. Выбор правой ткани включает в себя сбалансирование химической совместимости, удержание частиц и долговечность. Например, полипропиленовые ткани широко используются из-за их устойчивости к кислотам и щелочкам, в то время как полиэстер может быть предпочтительным для высокотемпературных применений.

Со временем фильтровая ткань может стать слепым - с помощью мелких частиц, которые снижают проницаемость. Чтобы смягчить это, регулярная чистка с водой высокого давления или химической стиркой имеет важное значение. Операторы должны осматривать ткани на наличие слез или чрезмерного износа, так как поврежденные ткани приводят к утечкам и неровной фильтрации. Некоторые передовые системы включают автоматические системы промывки ткани между циклами, обеспечивая постоянную производительность без ручного вмешательства.

Подготовка суспензии: основание эффективной фильтрации

Прежде чем войти в пресс для фильтра, его свойства должны тщательно контролироваться. Распределение частиц, концентрация твердых веществ и химический состав играет важную роль в определении эффективности фильтрации.

Если твердые вещества в суспензии слишком хороши, они могут образовывать плотный, непроницаемый слой на ткани фильтров, замедляя фильтрацию. В таких случаях методы предварительной обработки, такие как флокуляция или коагуляция, могут агломерировать мелкие частицы в более крупные кластеры, улучшая обезвоживание. И наоборот, если суспендия слишком разбавлена, пресс для фильтра потребует большего количества циклов для обработки того же объема, увеличивая энергетические и временные затраты. Оптимизация концентрации твердых веществ корма гарантирует, что пресса работает на его разработанной емкости без ненужных задержек.

Температура и рН также влияют на фильтрацию. Повышенные температуры могут снизить вязкость жидкости, ускоряя фильтрацию, но также могут ухудшить определенные материалы для фильтров. Аналогичным образом, высококистные или щелочные сноски требуются химически устойчивые ткани для предотвращения быстрого ухудшения.

Оптимизация цикла фильтрации для скорости и сухости для пирога

Цикл фильтрации состоит из фаз заполнения, нажатия и выброса пирога, каждая из которых требует точного контроля. Перепродажа системы может повредить фильтру или ткани, в то время как недостаточное давление приводит к влажным, плохо обезвоживаемым тортам. Современные наживые фильтры часто используют программируемые логические контроллеры (ПЛК) для автоматизации наращивания давления, обеспечивая оптимальное сжатие без перегрузки системы.

На стадии заполнения равномерное распределение суспензии по всем камерам имеет решающее значение. Неравномерное кормление может привести к тому, что некоторые пластины образуют более толстые пирожные, чем другие, снижая общую эффективность. Как только камеры заполнены, начинается нажатая фаза, где гидравлическое или пневматическое давление выжимает дополнительную жидкость. Мембранные нажимы фильтра делают это на шаг дальше, используя надувные диафрагмы для применения вторичного сжатия, давая значительно более сухие торты по сравнению с традиционными утопленными конструкциями пластин.

Последний шаг - выполнение разряда - необходимо выполнить чисто, чтобы предотвратить засорение остаточного материала. В автоматических прессах фильтров, переключателей пластин и механизмов разгрузки с помощью вибрации помогают обеспечить полное выпуск пирога, минимизируя требования к ручной очистке.

Техническое обслуживание: предотвращение простоя и продление срока службы оборудования

Как и в любом промышленном оборудовании, фильтровальные прессы требуют регулярного технического обслуживания для работы с пиковой эффективностью. Гидравлические системы должны быть проверены на утечки и надлежащие уровни масла, так как колебания давления могут привести к непоследовательной фильтрации. Сами фильтровальные пластины должны быть проверены на наличие трещин или деформации, что может поставить под угрозу целостность уплотнения.

Обычные операционные проблемы включают медленные показатели фильтрации, влажные пирожные и неровное образование торта. Медленная фильтрация часто указывает на забитые ткани или неправильно приготовленную суспензию, в то время как влажные пирожные предполагают недостаточное время или давление. Неровные торты могут указывать на смещенные пластины или неровное распределение суспензии. Решение этих вопросов незамедлительно предотвращает долгосрочный ущерб и поддерживает пропускную способность.

Будущее: автоматизация и расширенные фильтры пресс -технологии

Поскольку отрасли промышленности стремятся к повышению эффективности и снижению эксплуатационных затрат, автоматизация становится стандартной особенностью в современных прессах фильтров. Автоматизированные переключатели пластин, системы промывки ткани и датчики мониторинга в реальном времени уменьшают требования к труду при улучшении согласованности. Некоторые передовые системы даже включают в себя корректировки, управляемые AI, оптимизируя параметры цикла на основе условий суспензии в реальном времени.

Другим инновацией является повышение энергоэффективных конструкций, таких как насосы переменного частотного привода (VFD), которые динамически регулируют скорости потока, снижая энергопотребление. Мембранные прессы с их способностью достигать ультрасохливых пирожных, также набирают обороты в приложениях, где затраты на утилизацию являются основной проблемой.